随着第四次工业革命的深入推进,未来工厂正以前所未有的速度重塑传统制造业。人工智能、区块链、增强现实(AR)和3D打印技术的融合,正推动制造业向智能化、柔性化和可持续化方向发展。本文将从设计角度,全方位展望这些技术如何协同构建未来工厂的新范式。

一、人工智能:未来工厂的智慧大脑

人工智能(AI)作为未来工厂的核心驱动力,正在彻底改变生产流程和管理模式。在机器视觉领域,AI系统能够实时检测产品缺陷,准确率高达99.9%,远超传统人工检测。预测性维护系统通过分析设备运行数据,可提前数周预警潜在故障,将非计划停机时间减少70%以上。更重要的是,AI驱动的数字孪生技术能够创建物理工厂的虚拟副本,通过模拟仿真优化生产布局和工艺流程,显著提升整体效率。

在质量控制方面,深度学习算法持续学习生产数据,自动调整工艺参数,确保产品质量的稳定性。智能排产系统综合考虑订单优先级、设备状态和物料供应,实现生产资源的最优配置。据麦肯锡研究显示,采用AI技术的工厂平均生产效率可提升30-50%。

二、区块链:构建可信制造生态

区块链技术为未来工厂提供了全新的信任机制和协作模式。在供应链管理中,区块链建立不可篡改的分布式账本,实现从原材料采购到最终产品的全流程追溯。每个生产环节的数据都被加密存储,消费者只需扫描二维码即可获取产品的完整"数字护照"。

智能合约的应用进一步优化了供应链金融和交易流程。当产品达到预设质量标准时,系统自动执行支付指令,大幅缩短账期并降低交易成本。在知识产权保护方面,区块链时间戳为创新设计提供确权证明,有效防止技术泄露和侵权仿制。德勤研究报告指出,采用区块链的制造企业可降低供应链管理成本达30%。

三、增强现实(AR):人机协作的新界面

增强现实技术正在重新定义工厂中的人机交互方式。在操作培训领域,AR眼镜将虚拟操作指引叠加到真实设备上,新员工的学习周期缩短60%以上。维修工程师通过AR设备可实时获取设备结构图和维修手册,平均故障修复时间减少45%。

在生产线设计阶段,AR技术允许工程师在真实环境中可视化新设备布局,提前发现潜在的空间冲突问题。质量控制人员通过AR标记可快速定位检测点,确保检验标准的统一执行。波音公司的实践表明,使用AR技术的装配线,工作效率提升25%,错误率降低50%。

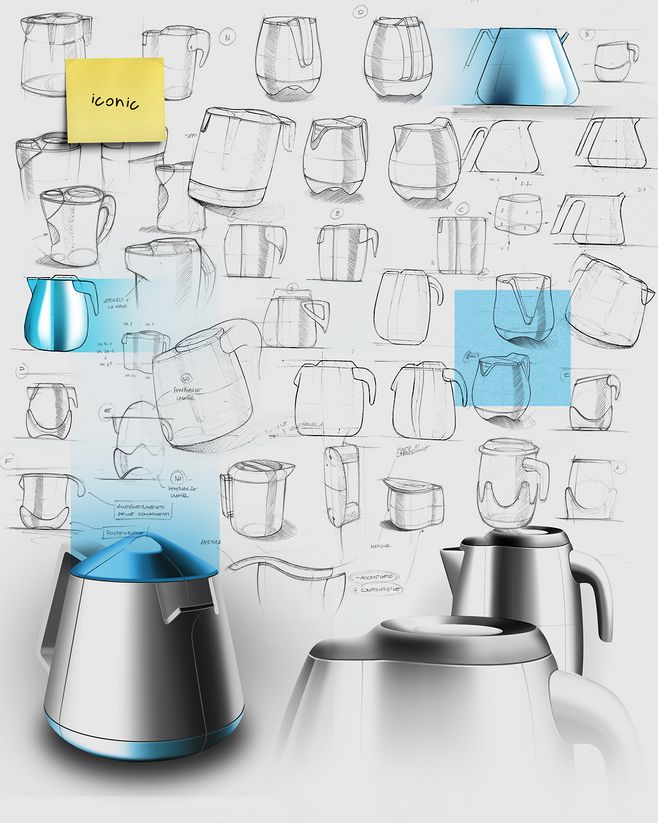

四、3D打印:柔性制造的革命性突破

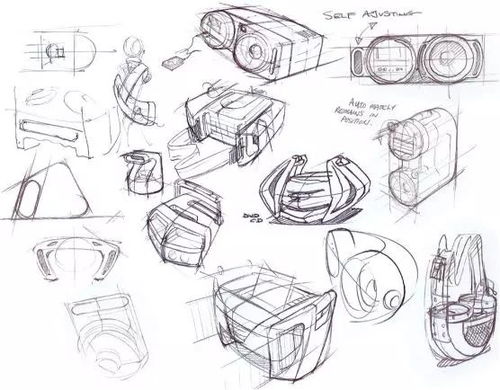

3D打印技术正推动制造业从规模化生产向个性化定制转型。在快速原型制造方面,传统需要数周完成的模具开发,现在通过3D打印可在数小时内完成,新产品开发周期缩短80%以上。分布式制造模式使得产品可在靠近消费者的地方生产,大幅降低物流成本和库存压力。

更值得关注的是,4D打印技术的出现让产品具备自组装和自适应能力。在航空领域,通用电气已使用3D打印技术生产燃油喷嘴,零件数量从20个减少到1个,重量减轻25%,耐久性却提高5倍。医疗器械行业通过3D打印实现患者专属植入物的个性化制造,显著提升治疗效果。

五、技术融合:构建智能制造生态系统

未来工厂的真正价值在于各项技术的深度融合。AI算法优化3D打印参数,区块链确保打印过程数据的可信性,AR提供直观的操作指导,形成完整的数字制造闭环。例如,在定制化生产场景中,客户通过AR设备预览产品效果,AI系统自动生成最优设计方案,区块链记录设计版权,3D打印机完成个性化制造,整个过程高效透明。

在设备维护方面,AI预测需要更换的部件,3D打印现场制造备用零件,AR指导维修操作,区块链记录维护历史,实现预测性维护的全流程自动化。这种技术协同不仅提升了生产效率,更创造了全新的商业模式和价值链。

结语

未来工厂不再是简单的自动化升级,而是深度融合人工智能、区块链、AR和3D打印的智能生态系统。这个系统具备自学习、自优化、自组织的特征,能够快速响应市场变化,实现大规模个性化定制。制造业企业应当以开放的心态拥抱这些技术变革,从战略高度规划数字化转型升级路径,在新时代的产业竞争中占据制高点。技术的融合将推动制造业进入一个更智能、更柔性、更可持续的新时代,为全球经济发展注入强劲动力。